stm32舵机驱动程序,stm32f407舵机

stm32舵机驱动程序

STM32舵机驱动程序开发与实现

舵机作为一种精确控制角度的执行机构,在工业自动化、机器人技术、智能家居等领域得到了广泛应用。舵机的控制核心在于对电机角度的精确调节,而STM32系列微控制器凭借其高性能、低功耗、丰富的外设资源,成为舵机驱动系统中理想的控制芯片。本文将详细介绍基于STM32的舵机驱动程序的设计与实现。

一、舵机工作原理及控制方式

舵机是一种位置伺服系统,其核心由电机、减速器和位置反馈系统组成。舵机的控制信号通常采用脉宽调制(PWM,Pulse Width Modulation)的方式,即通过调节控制脉冲的宽度来改变舵机的角度。PWM信号的频率通常为50Hz,占空比决定了舵机的转动角度,一般范围在0.5ms到2.5ms之间,对应角度为0°到180°。

在舵机控制中,需要考虑以下关键点:

- 信号解析:PWM信号的输入通常需要通过STM32的定时器模块进行捕获和解析,以获取占空比和周期信息。

- 位置控制:基于PID(比例-积分-微分)算法实现舵机的角度精确控制,确保系统具有良好的动态和静态性能。

- 硬件接口:舵机通常需要通过三线制(电源、地、控制信号)或二线制接口与微控制器连接。

二、STM32舵机驱动程序的设计

基于STM32的舵机驱动程序主要由硬件接口设计、PWM信号生成、角度控制算法和系统校准四部分组成。

1. 硬件接口设计

在STM32开发板上,舵机通常通过PWM输出引脚连接到微控制器。硬件设计需要注意以下几点:

- 选择合适的PWM引脚:STM32的 timers(如 TIM2、TIM3、TIM4 等)支持PWM输出,需根据舵机数量选择足够的PWM通道。

- 信号隔离:由于舵机工作电压较高(通常为4.8V~7.4V),需要通过电平转换电路(如MOS管或光耦合器)将STM32的3.3V PWM信号转换为舵机的工作电压。

2. PWM信号生成与配置

STM32的定时器模块是PWM信号生成的核心。以下是PWM配置的主要步骤:

- 时钟使能:首先需要使能相关定时器的时钟,例如 clock enable(例如:

RCC_APB1PeriphClockCmd(RCC_APB1Periph.TIM3, ENABLE);)。 - 定时器模式配置:将定时器设置为PWM模式,例如:

TIM_InitStructure.TIM_Period = 20000; // 定时周期,取决于PWM频率

TIM_InitStructure.TIM_Mode = TIM_Mode_PWM1;

- PWM信号输出:配置PWM的占空比,例如:

TIM_SetPWM(TIM3, 1, 1500); // 输出1.5ms的占空比

3. 舵机角度控制算法

舵机的控制算法是系统性能的关键。常见的控制方式包括以下几种:

- 简单比例控制:通过PID算法实现角度跟踪控制,适用于精度要求较高的场景。

- 模糊控制:适用于非线性系统,能够有效抑制系统抖动。

- 改进的控制算法:如基于状态观测器的控制算法,可进一步提升系统的抗干扰能力。

4. 系统校准

为确保舵机的精确控制,需要进行系统校准,以消除机械误差和电气误差。校准步骤如下:

- 初始位置校准:通过手动或自动的方式确定舵机的初始位置。

- 零点校正:通过调整PWM信号的中点值,消除机械安装带来的偏差。

- 增益校准:通过试验确定PID控制参数,确保系统具有良好的动态响应特性。

三、STM32舵机驱动程序的实现

以下是基于STM32的舵机驱动程序的主要实现部分:

1. PWM信号配置代码

以下是STM32配置PWM输出的典型代码片段:

#include "stm32f10x_tim.h"

#include "stm32f10x_rcc.h"

#include "stm32f10x_gpio.h"

void PWM_Init(void)

{

GPIO_InitTypeDef GPIO_InitStructure;

TIM_InitTypeDef TIM_InitStructure;

// 使能GPIO和TIMER的时钟

RCC_APB2PeriphClockCmd(RCC_APB2Periph_GPIOB, ENABLE);

RCC_APB1PeriphClockCmd(RCC_APB1Periph_TIM3, ENABLE);

// 配置PWM引脚

GPIO_InitStructure.GPIO_Pin = GPIO_Pin_4; // PWM输出引脚

GPIO_InitStructure.GPIO_Mode = GPIO_Mode_AF_PP; // 复用推挽输出

GPIO_InitStructure.GPIO_Speed = GPIO_Speed_10MHz;

GPIO_Init(GPIOB, &GPIO_InitStructure);

// 配置TIMER

TIM_InitStructure.TIM_Period = 20000; // 定时周期

TIM_InitStructure.TIM_Prescaler = 7200; // 预分频器

TIM_InitStructure.TIM_Mode = TIM_Mode_PWM1;

TIM_Init(TIM3, &TIM_InitStructure);

// 启用PWM输出

TIM_PWMLD1TIM3(TIM3, TIM_Channel_1);

TIM_Start(TIM3, TIM_Channel_1);

}

2. 舵机控制函数

以下是舵机控制的典型函数实现:

void Set_Servo_Angle(uint8_t channel, uint16_t angle)

{

// 计算占空比

uint16_t pulse = angle * 10 + 500; // 转换为PWM占空比,0度=0.5ms,180度=2.5ms

// 设置PWM值

TIM_SetPWM(TIM3, channel, pulse);

}

void Servo_Run(void)

{

Set_Servo_Angle(1, 90); // 控制舵机转到90度

// 可以通过修改角度实现正反向转动

}

四、实际应用与优化

基于STM32的舵机驱动程序已经在多个实际项目中得到应用,例如工业机械臂、智能家居设备和无人机控制系统。在实际应用中,需要注意以下几点:

- 抗干扰处理:舵机工作时会产生高频噪声,需通过屏蔽线、滤波电容等措施减少干扰。

- 系统稳定性:在复杂的工业环境中,需要通过PID参数优化和位置反馈机制确保系统的稳定性。

- 多舵机同步控制:在多舵机系统中,需要采用同步控制技术,确保各舵机动作协调一致。

五、未来发展趋势

随着工业自动化和智能化的快速发展,舵机驱动技术将朝着以下几个方向发展:

- 高精度控制:采用FOC(Field-Oriented Control,磁场定向控制)算法实现高精度角度控制。

- 智能化驱动:集成传感器和智能算法,实现舵机的自适应控制和故障诊断。

- 网络化控制:通过工业网络(如CAN、EtherCAT等)实现舵机的远程控制和组网。

基于STM32的舵机驱动程序在工业自动化领域具有广阔的应用前景。随着技术的不断进步,舵机的控制精度和智能化水平将进一步提升,为工业自动化和机器人技术的发展提供强有力的支持。

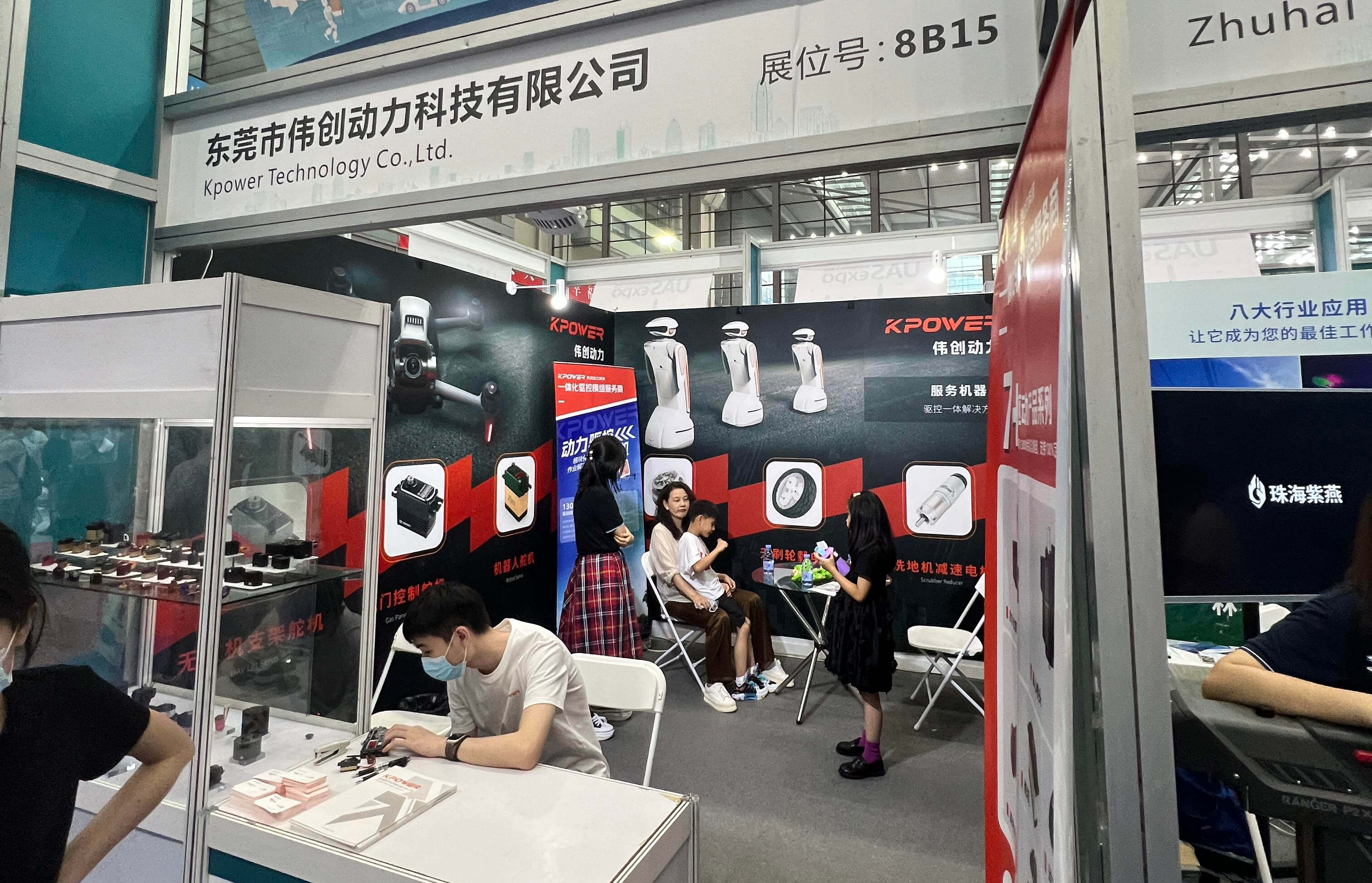

公司位于东莞市横沥镇,现有员工300余人,拥有47,000m²的生产制造场地,每月生产传动模组/电机超过650,000。